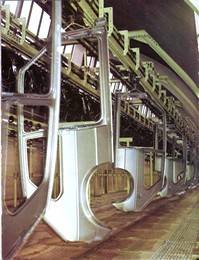

-Pour fabriquer la carcasse d'une voiture il faut,

beaucoup d'énergies: de chaleur, d'eau, beaucoup de différentes matières et de nombreuses étapes de fabrication.

beaucoup d'énergies: de chaleur, d'eau, beaucoup de différentes matières et de nombreuses étapes de fabrication.

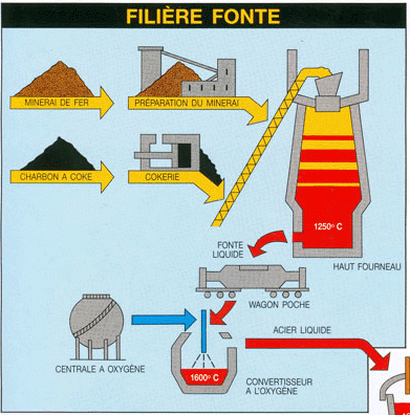

(ici années 85-95)-Il faut: du minerai de fer, du charbon, de la chaux, des alliages

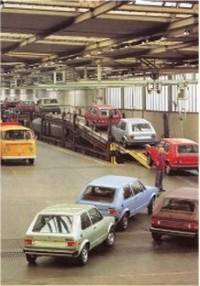

de fer, du manganèse, de l'aluminium, silicium, chrome, vanadium, carburant, du gaz, de l'électricité, de l'eau. De l'air etc..Ici, ce n'est qu'une explication très simplifiée qui montre les étapes depuis leminerai, à la sortie d'une golf finie. (1990) -

-Plusieurs étapes successives sont nécessaires

dans

l'élaboration de ce métal. Ces opérations consistent à transformer les matières premières (minerai) en fonte et de là en acier.

l'élaboration de ce métal. Ces opérations consistent à transformer les matières premières (minerai) en fonte et de là en acier.

.Toutes ces matières donne à l'acier des

caractéristiques

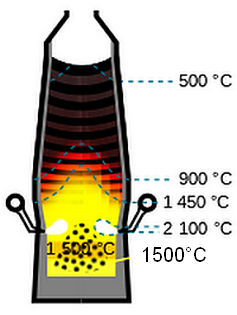

particulières adaptées à ses divers usages : architecture, ameublement, machines-outils, conditionnements alimentaires, etc. La fabrication nécessite aussi beaucoup d'eau pour le refroidissement des installations, la température fusion dépassant 1.500 ° Plusieurs étapes successives sont nécessaires dans l'élaboration du produit fini.

particulières adaptées à ses divers usages : architecture, ameublement, machines-outils, conditionnements alimentaires, etc. La fabrication nécessite aussi beaucoup d'eau pour le refroidissement des installations, la température fusion dépassant 1.500 ° Plusieurs étapes successives sont nécessaires dans l'élaboration du produit fini. - Au cours de la cuisson du charbon pendant 18 à 40 heures à l'abri de l'air, dans des fours à 1 100 °C. Comme il n’y a pas d’oxygène dans ces fours, le charbon ne brûle pas. Une fois le charbon dans la batterie de la cokerie à une température de 100 à 200°C il va sécher, toute l'eau qu'il contient va s'évaporer. Jusqu'à 350° la pâte entre en fusion, il

se ramollit (dégage du goudron) puis vers 500°C et plus il se solidifie (dégagement d'hydrogène) c'est la phase de semi carbonisation. celui-ci se débarrasse d'un certain nombre de polluants comme les goudrons,

le benzol, le sulfure d'hydrogène. - Un haut fourneau accomplit cinq

-Une pelleteuse: ramasse le minerai. Le minerai est extrait (entre autre) en Mauritanie.

-Camion:

Transport par gros camion. Le minerai est broyé sur place avant chargement en bateaux.

-Quai minéralier (Dk)

- Déchargement du minerai Le minerai va être mélangé avec de la chaux , ou du manganèse et du coke puis , chauffé a 1200° pour en faire une sorte de mâchefer qui va être broyé et convoyé et vidé dans un haut fourneau.

-Sur ce quai,

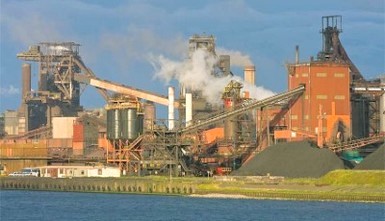

-Un terminal minéralier permet le déchargement et le trie des matériaux:

-Déchargement des matériaux des gros vraquiers.

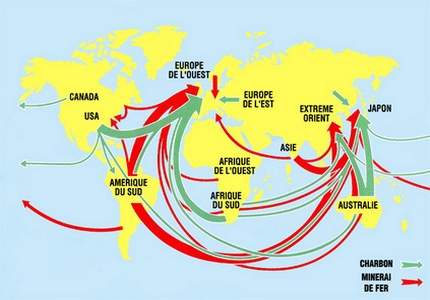

Le site importe ainsi chaque année 9,5 millions de tonnes de minerai de fer et 4,5 millions de tonnes de charbon en provenance de mines du monde entier: Brésil, Australie, Mauritanie, Chine, Canada et États-Unis.

Le site importe ainsi chaque année 9,5 millions de tonnes de minerai de fer et 4,5 millions de tonnes de charbon en provenance de mines du monde entier: Brésil, Australie, Mauritanie, Chine, Canada et États-Unis.

-Agglomération--------------------------------

-Son rôle :est essentiel car elle permet de  mélanger plusieurs

minerais entre eux, et surtout d'y incorporer des déchets minéraux plus ou moins riches en fer pour alimenter

des hauts fourneaux .sont enfournés au haut fourneau. par bandes transporteuses en alternance, coke métallurgique et minerai entrent par le haut du haut fourneau.

Aggloméré et coke remplissent alors, les haut fourneaux servant à la production de la fonte brute.

mélanger plusieurs

minerais entre eux, et surtout d'y incorporer des déchets minéraux plus ou moins riches en fer pour alimenter

des hauts fourneaux .sont enfournés au haut fourneau. par bandes transporteuses en alternance, coke métallurgique et minerai entrent par le haut du haut fourneau.

Aggloméré et coke remplissent alors, les haut fourneaux servant à la production de la fonte brute.

- La Cokerie: -Fours, regroupés en batteries  verticales, de 50cm en largeur, dans une usine appelée

cokerie. Cette fabrication est très polluante. Le coke est du carbone presque pur composé d'une structure résistante à l'écrasement.

verticales, de 50cm en largeur, dans une usine appelée

cokerie. Cette fabrication est très polluante. Le coke est du carbone presque pur composé d'une structure résistante à l'écrasement.

-La cokerie va transformer du charbon en coke en lui retirant des substances inutiles pour la qualité d'un acier choisie.

-Sur photo, le coke est vidé dans un wagon pour aller se refroidir. Cest le panacche de vapeur blanche, que l'on aperçois de loin!

-Le coke est du carbone, presque pur,  d'une structure résistante à l'écrasement. On extrait son goudron par condensation, de l'ammoniac par

sulfatation, du benzol par lavage et du gaz comme du méthane ou de l'hydrogène. Sur une tonne de charbon on obtient 750kg de coke, 35kg de goudron, 10kg de sulfate d'ammoniaque, 7kg de benzol, 350m3 de gaz. A la sortie du four le coke sera transportée vers l'agglomération.

d'une structure résistante à l'écrasement. On extrait son goudron par condensation, de l'ammoniac par

sulfatation, du benzol par lavage et du gaz comme du méthane ou de l'hydrogène. Sur une tonne de charbon on obtient 750kg de coke, 35kg de goudron, 10kg de sulfate d'ammoniaque, 7kg de benzol, 350m3 de gaz. A la sortie du four le coke sera transportée vers l'agglomération.

- le coke sert de combustible aux hauts-fourneaux pour faire fondre le minerai. Pour cela, on ne peut pas utiliser le charbon directement car il faut le débarrasser de toutes ses impuretés (qui se mélangeraient à la fonte) e

t de son humidité. On doit, alors, distiller le charbon. dans des fours pour en extraire les matières volatiles. Le coke est alors obtenu par pyrolyse du coke

-A la fin de la cuisson, le saumon de coke est refroidi brutalement par aspersion de 20 m3 d'eau,  c'est là que l'on voit le grand panache de fumée et vapeur blanche au dessus de la cokerie, puis le coke est dirigé vers l'atelier de criblage pour être broyé et mélangé au minerai.

c'est là que l'on voit le grand panache de fumée et vapeur blanche au dessus de la cokerie, puis le coke est dirigé vers l'atelier de criblage pour être broyé et mélangé au minerai.

opérations:

opérations:

-Désoxyder le minerai de fer.

-Désoxyder le minerai de fer.

• Faire fondre les scories.

• Faire fondre le fer.

• Carburer le fer.

• Séparer le fer des scories.

-

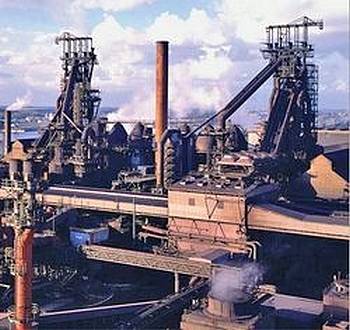

-Cette fonte étant très cassante est non laminable, ni emboutissable. On peut en trouver sur les routes "Les plaques dégouts".* (elle est cassante!) -Avec des hauts fourneaux qui vont atteindre jusqu'à 80 m de haut, 5.000 mètres cube, des températures de 1.600 degrés et des productions en continu jusqu'à 10.000 tonnes.

-Le minerai de fer et le coke ainsi préparés sont enfournés au haut fourneau par bandes

-Ce monoxyde ayant alors un mouvement ascendant, va au contact du minerai réduire les oxydes de fer.

De leur coté, gangue et fondant se combinent pour former un produit relativement fusible et beaucoup moins dense que la fonte. Ce liquide surnage au-dessus de la fonte liquide de laquelle on le sépare par décantation. On dit du Laitier! -Le laitier :correspond à la

gangue du minerai à laquelle -La fonte (alliage de fer et de carbone est obtenue à la base -La fonte liquide part à l'aciérie ici, la base des hauts fourneaux avec une coulée. dans des wagons spéciaux appelés " poches- tonneaux" sortes d'énormes bouteilles thermos en forme de cigare capables de maintenir la fonte à température (1500°) pendant plus de 48 heures. C'est à l'aciérie que l'on va transformer cette fonte en acier.

- Convertisseur Aciérie -  transporteuses en alternance, coke métallurgique et minerai entrent par le haut du haut fourneau et par le poids et la fonte descendent progressivement à la base du haut fourneau, le coke en présence d'air se transformant en monoxyde de carbone, produisant ainsi une quantité de chaleur suffisante pour faire fondre le minerai, la gangue et le fondant.

transporteuses en alternance, coke métallurgique et minerai entrent par le haut du haut fourneau et par le poids et la fonte descendent progressivement à la base du haut fourneau, le coke en présence d'air se transformant en monoxyde de carbone, produisant ainsi une quantité de chaleur suffisante pour faire fondre le minerai, la gangue et le fondant.

s'ajoutent les cendres du coke, Sa composition est étudiée pour assurer une vidange facile du creuset, mais aussi désulfurer la fonte, voire protéger le creuset. Après la coulée, selon son conditionnement, il devient une matière première, appréciée. Il est essentiellement utilisé dans la fabrication de ciment (2/3 de

la production en Europe, pour essentiellement le laitier vitrifié) ou comme remblais routier (1/3 de la production en Europe, essentiellement du laitier cristallisé) . On l'utilise aussi, entre autres, dans la fabrication du verre, de la laine de roche ou comme granulat de béton.

s'ajoutent les cendres du coke, Sa composition est étudiée pour assurer une vidange facile du creuset, mais aussi désulfurer la fonte, voire protéger le creuset. Après la coulée, selon son conditionnement, il devient une matière première, appréciée. Il est essentiellement utilisé dans la fabrication de ciment (2/3 de

la production en Europe, pour essentiellement le laitier vitrifié) ou comme remblais routier (1/3 de la production en Europe, essentiellement du laitier cristallisé) . On l'utilise aussi, entre autres, dans la fabrication du verre, de la laine de roche ou comme granulat de béton.

du haut fourneau: elle est recueillie dans des creusets puis acheminée par la suite vers l'aciérie tandis que les sous-produits (gaz de haut fourneau, Laitier et chaleur sont récupérés et valorisés.

du haut fourneau: elle est recueillie dans des creusets puis acheminée par la suite vers l'aciérie tandis que les sous-produits (gaz de haut fourneau, Laitier et chaleur sont récupérés et valorisés.

Il converti la fonte en acier. L’étape initiale de production de l’acier consiste à extraire les impuretés et le carbone (pas tout) présents dans le fer. Les éléments d’alliage sont ajoutés en quantités précises

pour donner aux aciers alliés des caractéristiques particulières.------Photo convertisseur (musé) ici on peut remarquer sa taille!

-La fonte liquide est mélangée dans un  convertisseur avec de l'acier usagé. (des chutes de métal, de la récupération diverses.) Le rôle essentiel du convertisseur est de brûler le carbone de la fonte pour arriver à un acier liquide et, une série de réactions chimiques se déroulent successivement dans

ce réacteur : On procède alors à l'affinage de la fonte pour obtenir de l'acier relativement pur. Pour cela il faut éliminer :

convertisseur avec de l'acier usagé. (des chutes de métal, de la récupération diverses.) Le rôle essentiel du convertisseur est de brûler le carbone de la fonte pour arriver à un acier liquide et, une série de réactions chimiques se déroulent successivement dans

ce réacteur : On procède alors à l'affinage de la fonte pour obtenir de l'acier relativement pur. Pour cela il faut éliminer :

- une partie du carbone

- une partie du manganèse

- la quasi totalité du phosphore

- la quasi totalité du silicium

.

-On procède par oxydation de ces éléments, les oxydes se séparant plus facilement du mélange, soit parce qu'ils sont gazeux, soit parce qu'ils se combinent aux autres oxydes ou à un additif tel que la chaux vive, pour former des

scories de faible densité qui restent à la surface.

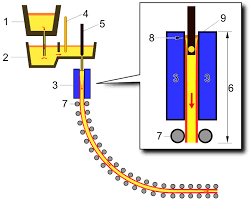

-Cette opération appelée conversion se fait par -En coulée continue -----------------------------

- La poche de métal liquide venant des convertisseurs est verséé dans une poche qui se trouve sur un tourniquet qui possède 2 poches. une qui se vide et

- -Avant de laminer les brames, elles doivent être chauffées à une - Le laminage à chaud - ----------------------------- -La brame à la sortie du four est couvert d’une couche d’oxyde. insufflation d'oxygène par le fond du convertisseur. En fin de purification, on rajoute des alliages fer-manganèse pour réduire l'oxyde de fer formé lors de la conversion. Voila, nous avons de l'acier,

reste à le transformer en Brames pour arriver à en faire des bobines de métal. -Ici a droite des Lingotières: Ce sont des moules Lingotières verticales! -Le métal liquide (pouvait être coulé dans une lingotière

verticale) .Cela ne se fait plus. - Maintenant,

insufflation d'oxygène par le fond du convertisseur. En fin de purification, on rajoute des alliages fer-manganèse pour réduire l'oxyde de fer formé lors de la conversion. Voila, nous avons de l'acier,

reste à le transformer en Brames pour arriver à en faire des bobines de métal. -Ici a droite des Lingotières: Ce sont des moules Lingotières verticales! -Le métal liquide (pouvait être coulé dans une lingotière

verticale) .Cela ne se fait plus. - Maintenant,

-La solution consiste alors à couler le métal dans un moule  refroidi, et une lingotière, dont le fond est fermé par le métal (lui même) solidifié. La lente extraction de ce métal est compensée de manière continue par le remplissage du moule. (moule variable (MALV)

refroidi, et une lingotière, dont le fond est fermé par le métal (lui même) solidifié. La lente extraction de ce métal est compensée de manière continue par le remplissage du moule. (moule variable (MALV)  l'autre qui prendra la relève . dans un répartiteur qui en se vidant va rempli une lingotière " Moule variable..."MALV" (sur schéma), Il s'agit alors de solidifier l'acier sous forme d'une longue bande ininterrompue qui sera découpée par des chalumeaux de façon à donner

des brames. Une brame est un parallélépipède d'acier d'environ 11 m90 de long sur 1,900 m de large sur 35 cm d'épaisseur. Elle pèse en moyenne 25 tonnes et seralaminée pour devenir une bobine.

l'autre qui prendra la relève . dans un répartiteur qui en se vidant va rempli une lingotière " Moule variable..."MALV" (sur schéma), Il s'agit alors de solidifier l'acier sous forme d'une longue bande ininterrompue qui sera découpée par des chalumeaux de façon à donner

des brames. Une brame est un parallélépipède d'acier d'environ 11 m90 de long sur 1,900 m de large sur 35 cm d'épaisseur. Elle pèse en moyenne 25 tonnes et seralaminée pour devenir une bobine.  Le métal refroidit, et poussé par le poids du métal

Le métal refroidit, et poussé par le poids du métal  liquide il descend, guidé par des glissières et des rouleaux. le métal est assez refroidi pour tenir seul sa forme. Il arrive à la fin de sa descente verticale il est dans la courbe de descente image à gauche et à droite , on voit que

le métal est assez solidifié pour être coupé à a la longueur voulue par la station d'oxycoupage (2 chalumeaux ici.)

liquide il descend, guidé par des glissières et des rouleaux. le métal est assez refroidi pour tenir seul sa forme. Il arrive à la fin de sa descente verticale il est dans la courbe de descente image à gauche et à droite , on voit que

le métal est assez solidifié pour être coupé à a la longueur voulue par la station d'oxycoupage (2 chalumeaux ici.) La partie coupée devient une Brame.

La partie coupée devient une Brame.

-Puis la Brame est stockée, avant de partir pour un four, poussant, qui va la réchauffer afin de pouvoir

la laminer en bobine. -Sur le train à bande (Laminoir de 7 cages) ou vendue directement au client au format demandé par ce client. température allant de 1000°C à 1270° .Cette opération est effectuée dans les fours poussant du laminoir à chaud (Poussant ) car, Une brame qui entre a l'autre bout du four pousse toutes celles qui sont devant elle

est fait tomber (au moment voulu) la brame qui est prés de la sortie. Va, directement au laminage a chaud.

température allant de 1000°C à 1270° .Cette opération est effectuée dans les fours poussant du laminoir à chaud (Poussant ) car, Une brame qui entre a l'autre bout du four pousse toutes celles qui sont devant elle

est fait tomber (au moment voulu) la brame qui est prés de la sortie. Va, directement au laminage a chaud.

-L'oxyde ne

s'allonge pas il se décolle de la brame, mais reste dessus 1 -Sortie du four - 2-et 3 Décalaminage - 4-laminage cours - et doit être éliminée avant d’être enroulée. La couche est alors, brisée et enlevée par un jet d’eau ayant une pression de 120 bars .(image de droite ici au dessus . Ensuite, la brame est amincie en plusieurs étapes, puis. dirigée au laminoir à 7 cages consécutives.

et doit être éliminée avant d’être enroulée. La couche est alors, brisée et enlevée par un jet d’eau ayant une pression de 120 bars .(image de droite ici au dessus . Ensuite, la brame est amincie en plusieurs étapes, puis. dirigée au laminoir à 7 cages consécutives.

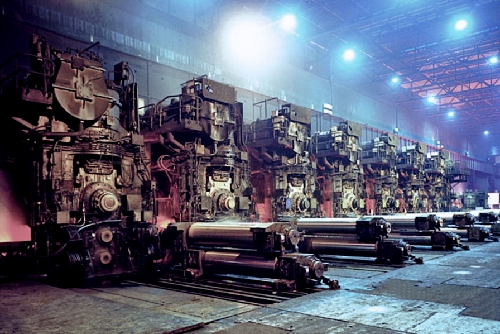

-Chaque cage de laminage va réduire l’épaisseur et allonger la tôle

. A la sortie de ligne, l’épaisseur, la largeur, le profil, la planéité et la température de la tôle sont contrôlés.

-La brame a fait plusieurs passes, dans un dégrossisseur réversible ou

un dégrossisseur continu qui réduit son épaisseur pour atteindre approximativement entre (exemple) 6 et 3 cm. L’épaisseur finale sera atteinte dans un train finisseur . (laminoire à froid) Voir plus bas

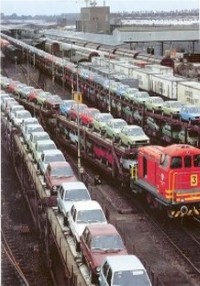

Les coils partent par wagon,( exemple de

exemple de  Dunkerque) pour aller (exemple. Mardyck). Ils sont stockés soit dehors soit en halle. parfois encore très chaud. La rouille s'installe vite. Il faut alors, les décaper avant de passer dans un laminoir à froid pour

être transformés en bobines (exemple) de 3 à 0,25 mm d'épaisseur.

Dunkerque) pour aller (exemple. Mardyck). Ils sont stockés soit dehors soit en halle. parfois encore très chaud. La rouille s'installe vite. Il faut alors, les décaper avant de passer dans un laminoir à froid pour

être transformés en bobines (exemple) de 3 à 0,25 mm d'épaisseur.

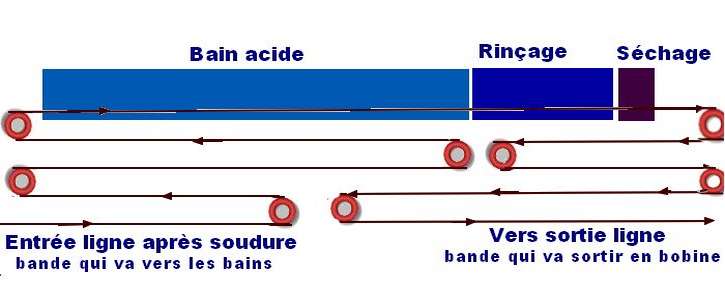

- Décapage -__________________________  -Ces Coils doivent être débarrassés de leur oxydation, (rouille) pour ne pas s'incruster dans les cylindres des laminoirs, créant ainsi des défauts d'aspect et de qualité métal . (Pailles)

-Ces Coils doivent être débarrassés de leur oxydation, (rouille) pour ne pas s'incruster dans les cylindres des laminoirs, créant ainsi des défauts d'aspect et de qualité métal . (Pailles)

-Le décapage : sert à enlever l'oxyde (rouille) afin d'éviter les incrustations d'oxyde dans le métal lors du laminage à froid. en même temps il y a une inspection visuelle pour défauts de surface et contrôle l'épaisseur, largeur car souvent dérivée par 2 cisailles de rives (après soudeuse) . Tout ce fait en continu, les coils sont soudés bout à bout à l'entrée de la ligne. En sortie ligne, la bande peut aller se faire laminer en continu. ou sortir en bobines. A droite la soudeuse qui soude les coils bout à bout pour décapage en continue. La bobine partira, ensuite au laminage à froid.

-Le décapage,

se fait en .-Dessous les bains il y a plusieurs étages de rouleaux tendeurs qui permettent de  faisant défiler la bande de métal dans un bain d'acide chlorhydrique chaud. Le bain d'acide chlorhydrique se situe en hauteur, la bande et en même temps contrôlée,en épaisseur et aussi visuellement,

pour éviter des défauts de surface, pouvant abimer

les cylindres du laminage

faisant défiler la bande de métal dans un bain d'acide chlorhydrique chaud. Le bain d'acide chlorhydrique se situe en hauteur, la bande et en même temps contrôlée,en épaisseur et aussi visuellement,

pour éviter des défauts de surface, pouvant abimer

les cylindres du laminage  conserver une longueur de tôle importante , pour nepas

conserver une longueur de tôle importante , pour nepas  arrêter la bande de défiler dans les bains lors d'un arrêt a l'entrée de la ligne pour souder les colis bout a bout. ou aussi permettre de sortir les bobines en fin de ligne, sans arrêter la ligne décapage.

arrêter la bande de défiler dans les bains lors d'un arrêt a l'entrée de la ligne pour souder les colis bout a bout. ou aussi permettre de sortir les bobines en fin de ligne, sans arrêter la ligne décapage.

Voir ci-dessous (accumulateur - le déroulement en continu de la bande.)

-Principe de l'Accumulateur (de longueur). A gauche, A l'entrée de la ligne de décapage, un coil se déroule pour être soudé (bout à bout) a la fin d'un coil qui vient de finir de se dérouler et qui passe dans le bain d'acide.

-Le décapage peut être aussi en continu avec le tandem 5 cages (Laminoir à froid) Il se trouve alors, une toure d'accumulation de longueur si une ligne arrête (un moment) l'autre continue tant qu'il restera de la longueur de bande dans les tours

- Le Laminage à froid ----Mise a épaisseur client--

Ici, ce laminoir a 5 cages et 20 cylindres, 4 par cage): Le principe :Diminution de l'épaisseur par étirement en passant entre les cylindres des 5 cages.

-Laminage en cours - On voit des cylindres neufs qui attendent de  remplacer les cylindres qui seraient usés ou marqués par un défaut.

remplacer les cylindres qui seraient usés ou marqués par un défaut.

-On peut voir les cylindres. (un gros cylindre d'appui et dessous, 2 plus petits,entre les quelles passe la bande et dessous, encore un gros cylindre d'appui) qui empêche aussi aux cylindres de dessus de se déformer.

-Le tandem : laminoir a froid: constitué de plusieurs cages, l'une après

l'autre (d'un nombre fluctuant entre 4 et 6 (ici 5,) la bande passe simultanément dans les cages. -La bande (exemple) d'une épaisseur de 6 mm en entrée du laminoir aura 1,5 mm en sortie; CE sera appellé Exemple:( Tôle mince pour Voitures )

- 6mm ou 3mm en entrée et 1,mm ou 0,15 en sortie, Ce sera appelé Fer blanc(expl) pour boite alimentaire ou

tôles mince , exemple voitures -La bande se déroule et passe entre les cylindres des 5 cages. et s'enroule en sortie avec une épaisseur voulue. Il y a, la tôle très fine 0,50 à 0,15 pour faire (exemple) boites de conserves. ou Tôle mince 0,70 mm pour faire (exemple pièces métal carrosserie).

-Le métal sorti est alors inutilisable car, il est écrouit au maximum. L'écrouissage

se caractérise par une augmentation de la limite d'élasticité et de la dureté.(écrasement et étirement) donc (pression-traction).Le métal n'est pas malléable ni emboutissable!.....

-c-à-d :les grains du métal en sortie sont (écrasés et allongés) c'est un méta dur et cassant.

- Le recuit ------Après laminage à chaud---------

-Pour rendre le métal propre au formage,(plus maléable, moins  cassant et emboutissable), il faut encore quelques étapes: Après laminage à froid la bobine part au recuit afin de subir une température de .+/- 700°. Le recuit, permet de détruire l'effet de l'écrouissage (laminage à froid) sert à rendre le métal

propre au formage, il confère au métal une taille de grain optimale pour son utilisation future (pliage, emboutissage),

cassant et emboutissable), il faut encore quelques étapes: Après laminage à froid la bobine part au recuit afin de subir une température de .+/- 700°. Le recuit, permet de détruire l'effet de l'écrouissage (laminage à froid) sert à rendre le métal

propre au formage, il confère au métal une taille de grain optimale pour son utilisation future (pliage, emboutissage),

-Le métal recuit est mou, très élastique, il n'est pas encore prêt pour subir un emboutissage ou formage. (ex: les pièces de carrosseries.), il faut encore quelques étapes :

-Le recuit, permet de détruire l'effet de l'écrouissage(laminage à froid),  il à pour but de conférer au métal une taille de grain optimale pour son utilisation future (pliage, emboutissage). Les bobines sont empilées verticalement l'une sur l'autre, puis

le tout est couvert avec une cloche, puis vient le four qui s'enfile par dessus. Ici, (au dessus) en rouge c'est une cloche qui refroidit, les bobines sont à l'intérieure, et en haut

de l'image, on voit le four qui descend sur la cloche froide.A droite, les fours qui recouvrent les cloches.

il à pour but de conférer au métal une taille de grain optimale pour son utilisation future (pliage, emboutissage). Les bobines sont empilées verticalement l'une sur l'autre, puis

le tout est couvert avec une cloche, puis vient le four qui s'enfile par dessus. Ici, (au dessus) en rouge c'est une cloche qui refroidit, les bobines sont à l'intérieure, et en haut

de l'image, on voit le four qui descend sur la cloche froide.A droite, les fours qui recouvrent les cloches.

-Alors que le laminage à froid (Sortie Décapage) a pour but de mettre en forme le matériau, le laminage à froid permet de modifier les caractéristiques mécaniques du métal. De fait, l'écrouissage local (qui consiste en une déformation plastique) augmente la

zone de déformation élastique. De cette manière, la limite d'élasticité est repoussée, tout en gardant constante la résistance à la rupture. Il transforme un produit laminé à chaud en bobine de métal extrêmement fine, soit moins de 3 millimètres en sortie.

- Le Skin pass - Finalise la qualité du métal et de son aspect de surface.

-Ici, le métal (bande) sera très légèrement allongée.La bobine se déroule et la bande passe entre 2 cylindres avec

ici: Bobines sortant du skin pass. La surface du métal peut être granuleuse ou brillante suivant la commande. - ici dessous:

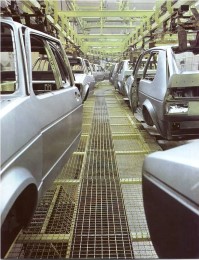

Aspect des Bobines, suivant leurs étapes- ---------------- Chez un client --(1990)--------------- -Les bobines de métal arrivent

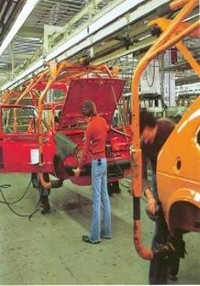

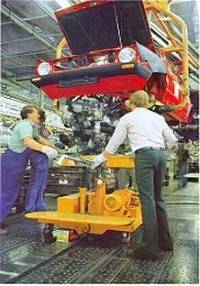

pour être découper et embouties en -Ici à 5h 30. La bobine est coupée en feuilles pour subir un emboutissage plus ou moins profond suivant sont utilité. ..(expl aile de voitures, radiateurs chauffage, etc..)

- -Le principe est fondé sur la déformation plastique du matériau

(en général un métal), déformation consistant en un allongement ou un retreint de la tôle pour obtenir la forme souhaitée.

-On distingue l’emboutissage à froid qui se pratique à température ambiante et l’emboutissage à chaud qui lui se pratique avec une pièce chauffée à 800 °C environ pour de l’acier doux. L’emboutissage

à froid est le mode opératoire le plus utilisé pour des productions de grandes ou de très grandes quantités de pièces nécessitant simplement une action unilatérale puissante.

-A 20h40, La golf finie est sur wagon. De nos jours les usines sont modernisés avec d'autres matériels

comme des chaines de robots.-Quelques photos de fabrication Autos Récentes.  un très faible écrasement et une traction en sortie de +/- 2% pas plus. l'épaisseur entrée: sortie, ne bouge que de 1 ou 2% .

un très faible écrasement et une traction en sortie de +/- 2% pas plus. l'épaisseur entrée: sortie, ne bouge que de 1 ou 2% .

-C'est ici, que

le métal trouve sa qualité d'emboutissage et de surface, grâce à la rugosité des cylindres qui ont été grenaillés (bombarder de grenaille de limaille de fer) de plus ou moins gros calibre, la surface de la bande et, alors ou brillante ou rugueuse à différents

degrés.

- Une fois la bobine skinpasée, elle partira,  chez le client,

ou, elle ira,dabord, sur une ligne d' inspection, et ou les bobines seront controlées et misent à poids, soit on coupe le trop, ou que l'on soude cette bobine a une suivante et que l'on coupe (le tout)

au bon poids. DONC les bobines ont ou pas, de soudure.

chez le client,

ou, elle ira,dabord, sur une ligne d' inspection, et ou les bobines seront controlées et misent à poids, soit on coupe le trop, ou que l'on soude cette bobine a une suivante et que l'on coupe (le tout)

au bon poids. DONC les bobines ont ou pas, de soudure.

-L'épaisseur de la bande est contrôlée automatiquement et contrôle visuel de sa surface.

1- Aspect avant décapage: (venant du laminage a chaud.)

2- Aspect sortie: Laminage a froid (5 cages)

3

- Sortie finisseur (Skin pass) (ici une sele cage)

toutes sortes de pièces. Voila le début de la construction de notre voiture. Certaines presses sont hautes comme un immeuble de 4 étages et parfois bâtis sur un sous sol de 4 étages!

(1990)

toutes sortes de pièces. Voila le début de la construction de notre voiture. Certaines presses sont hautes comme un immeuble de 4 étages et parfois bâtis sur un sous sol de 4 étages!

(1990) Les feuilles arrivent à la presse d'emboutissage (à droite).

Les feuilles arrivent à la presse d'emboutissage (à droite).  L’emboutissage mécanique est un procédé de formage de pièces qui nécessite des machines telle qu’une presse mécanique et un outillage adapté.

L’emboutissage mécanique est un procédé de formage de pièces qui nécessite des machines telle qu’une presse mécanique et un outillage adapté.

-L’emboutissage à froid peut

être pratiqué avec une presse pneumatique (jusqu’à 6 tonnes), ou des presses hydropneumatiques (jusqu’à 30 tonnes) mais pour des productions de grandes quantités, les presses mécaniques sont plus adaptées. Leur puissance de frappe

et leur rapidité d’exécution leur permettent d’atteindre une productivité bien supérieure à des presses pneumatiques et hydropneumatiques.

-Ou: Acier Composition ici

-Ou: Acier Composition ici

le créateur de oocbo.com" ex.Agent contôle métallurgique. revu 2019vr

Rv2025/12